Share

Pin

Tweet

Send

Share

Send

Wenn außerhalb der Werkstatt geschweißt werden soll, ist es ohne einen speziellen Wagen, dessen Herstellung wir jetzt durchführen, nicht einfach, einen so sperrigen „Bauernhof“ zu verlegen.

Wird brauchen

Folgende Materialien und Produkte müssen im Voraus vorbereitet werden:

- Profilrohr - rechteckig und quadratisch;

- Stahl ravnopolochny Ecke;

- Stahlblech 3 mm dick;

- Pendelräder mit Bremse - 2 Stk.;

- große Räder - 2 Stk .;

- Bolzen und Buchsen - 2 Stk .;

- Rohrabschnitt;

- Satz Schrauben, Muttern und Unterlegscheiben;

- Sprühfarbe in Sprühdosen;

- Sprühnebel aus Funken und Sprühnebel aus Metall;

- Gummimatte;

- Kettenabschnitt mit einer Klammer.

Bei der Arbeit am Wagen können wir nicht auf folgende Werkzeuge und Geräte verzichten: Pendel und Kreissäge, Schleifer, magnetische Ecken, Schweißen, Vierkant- und Maßband, Zange, Schraubstock für Schlosser und Klammern.

Herstellungsverfahren für Schweißwagen

Das rechteckige Profilrohr lösen wir mit einer Pendelsäge unter dem Rahmen des Wagenbodens in Rohlinge auf. Wir reinigen und schneiden die Enden der Werkstücke zum Schweißen mit einer Schleifmaschine.

Wir montieren den Grundrahmen mit einem Querverbinder näher an einer Kante unter Verwendung magnetischer Ecken. Wir überprüfen die Genauigkeit der Verbindung mit einem Vierkant- und Maßband und schweißen erst dann. Wir reinigen die Schweißnähte mit einem Schleifer.

Wir schneiden die Ecke paarweise in Rohlinge für zwei Rahmen von Wagenregalen. Wir montieren und befestigen sie mit Klammern am Werktisch und schweißen sie dann in den Ecken. Wir reinigen auch die Schweißnähte.

Aus einem Vierkantrohr schneiden wir die Zuschnitte der Zahnstangen des Schweißwagens - zwei lange und zwei kürzere. Wir schweißen sie mit magnetischen Ecken senkrecht auf den Grundrahmen und überprüfen die Genauigkeit mit einem Quadrat.

An den Racks auf einer bestimmten Ebene schweißen wir mit Hilfe von Klemmen die Rahmenelemente des unteren Racks, dann den oberen und den Jumper zwischen den langen Racks oben.

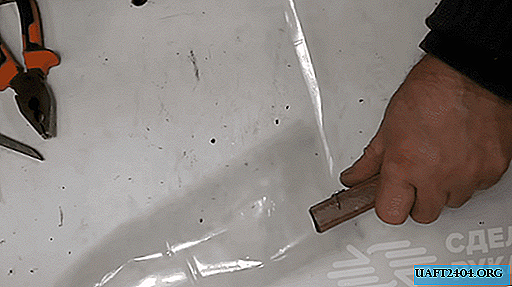

Mit einer Kreissäge schneiden wir einen Streifen der gewünschten Breite aus einem Blech und schneiden ihn in die erforderlichen Teile.

Brauen Sie die entsprechenden Teile des Blattbodens des Grundrahmens sowie der mittleren und oberen Fachböden zusammen und schneiden Sie die Ecken ein.

Wir schweißen zwei Pendelräder mit Bremsen von unten in den Ecken an den Grundrahmen.

Im hinteren Bereich des Grundrahmens auf Höhe des Querspringers schweißen wir die Stollen - die Achsen der Hinterräder. Für die Haltbarkeit der Achsenbefestigung legen wir ihnen Segmente eines Vierkantrohrs mit einer Aussparung in der Mitte auf und schweißen sie an die Achsen und den Rahmen.

Wir setzen Unterlegscheiben, Buchsen auf die Achse, große Räder darauf und ziehen sie mit Muttern fest.

An die Enden der Längselemente des Rahmens des oberen Regals schweißen wir ein Rohrsegment - den Griff des Wagens.

Aus den Rohlingen eines Rechteckrohrs montieren wir den Rahmen des Klapptisches und schweißen nach Überprüfung der Montagegenauigkeit die Verbindungen.

Die Halterungen werden aus einem rechteckigen Rohr geschweißt, das von der Unterseite des oberen Fachs an die Gestelle geschweißt wird, an denen der Klapptisch dank einer im Profil geschweißten Mutter mit Schrauben befestigt wird.

Wir greifen leicht an den Tischbeinen, indem wir von außen an die Längselemente schweißen, und bohren Löcher für den Bolzen, auf den wir die Mutter von der Innenseite des Rahmenprofils wickeln und schweißen.

Wir schneiden die „Wende“ mit einer Mühle ab und stellen sicher, dass die Beine frei gefaltet und gefaltet werden können. Danach ziehen wir den Bolzen mit einem Schlüssel fest.

Wir legen ein vorgeschnittenes Blech auf den Rahmen des Klapptisches und greifen es an mehreren Stellen um den Umfang des Rahmens herum.

Wir schweißen näher an der Unterseite der Beine und in der Mitte des Querträgers von den Ecken, um die Steifigkeit zu erhöhen.

In die Enden der Beine schweißen wir verstellbare Schraubstützen mit Absätzen ein, mit denen der Tisch auf unebenem Untergrund montiert werden kann.

Wir schweißen Dübel an den Enden der Profile und Begrenzer für die Beine. Dann verarbeiten wir es mit einer Handakte.

Von der Unterseite der Bolzen, um die sich die Beine drehen, bohren wir Löcher, in die wir die Bolzen einsetzen, um sie in der Arbeitsposition zu fixieren.

Schließlich entfernen wir mit Hilfe eines Schleifgeräts und einer Schleifscheibe alle Unebenheiten, Unebenheiten und Zuflüsse von Metall aus dem Schweißen.

Wir lackieren alle Oberflächen mit Sprühfarbe aus der Sprühdose und polieren nach dem Trocknen die Oberfläche des Klapptisches und bedecken sie mit einem Spray aus Metallspray. Wischen Sie es dann mit einem Tuch ab.

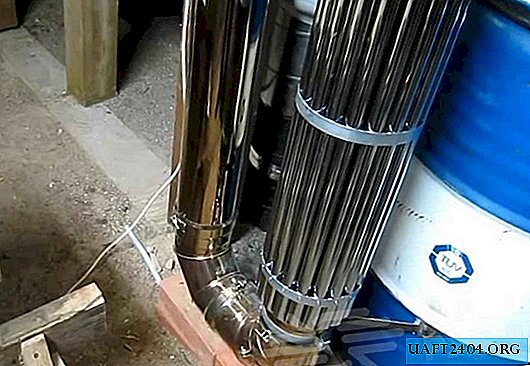

Wir haben eine Gummimatte auf den Boden des Fachs für die Gasflasche gelegt. Damit der Container beim Transport nicht herunterfällt, stellen wir eine Kette oben bereit, die an einem Ende am Rahmen befestigt und am anderen abnehmbar ist.

Zum Befestigen von Drähten, Schläuchen, Masken usw. am Wagen werden Schweißer, Halterungen, Halterungen und Scharniere an den erforderlichen Stellen geschweißt.

Wir legen die Stromquelle des Schweißlichtbogens auf das mittlere Regal, hängen eine Schleifmaschine, einen Bohrer usw. an die Leiste zwischen den Gestellen, das untere Regal ist für Elektroden, Schweißmunition usw. ausgelegt.

Nachdem wir alles Nötige zum Schweißen getan haben, bringen wir den Schweißwagen an den Arbeitsplatz, bremsen die Vorderräder ab, legen den Tisch aus, verriegeln die Beine mit Schrauben und schweißen weiter.

Share

Pin

Tweet

Send

Share

Send