Share

Pin

Tweet

Send

Share

Send

Es basierte auf einem industriellen Wechselstrom-Induktionsmotor mit einer Leistung von 1,5 kW und einer Wellendrehzahl von 960 U / min. Ein solcher Motor allein kann zunächst nicht als Generator arbeiten. Er braucht Nachbesserung, nämlich den Austausch oder die Nachbesserung des Rotors.

Motorkennzeichnung:

Der Motor zeichnet sich dadurch aus, dass er überall Dichtungen aufweist, insbesondere für Lager. Dies verlängert die Zeitspanne zwischen den regelmäßigen Wartungsarbeiten erheblich, da Staub und Schmutz nirgendwo hineinkommen und hineinkommen können.

Die Lamas dieses Elektromotors können auf beiden Seiten angebracht werden, was sehr praktisch ist.

Umwandlung eines Asynchronmotors in einen Generator

Entfernen Sie die Abdeckungen, entfernen Sie den Rotor.

Die Statorwicklungen bleiben unverändert, der Motor spult nicht zurück, alles bleibt unverändert.

Der Rotor wurde auf Bestellung fertiggestellt. Es wurde beschlossen, es nicht komplett aus Metall, sondern vorgefertigt herzustellen.

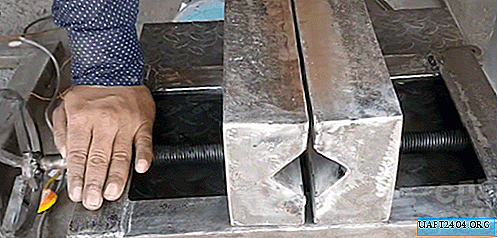

Das heißt, der native Rotor ist auf eine bestimmte Größe geschliffen.

Ein Stahlbecher wird bearbeitet und auf den Rotor gedrückt. Die Dicke des Scans beträgt in meinem Fall 5 mm.

Das Markieren von Stellen zum Kleben von Magneten war eine der schwierigsten Operationen. Aus diesem Grund wurde durch Ausprobieren beschlossen, die Schablone auf Papier zu drucken und darin Kreise für Neodym-Magnete zu schneiden - sie sind rund. Und kleben Sie die Magnete im Muster auf den Rotor.

Das Hauptproblem bestand darin, mehrere Kreise aus Papier auszuschneiden.

Alle Größen werden für jeden Motor einzeln ausgewählt. Es ist unmöglich, allgemeine Größen für die Platzierung von Magneten anzugeben.

Neodym-Magnete werden mit Sekundenkleber verklebt.

Ein Netz aus Kapronfaden wurde zur Verstärkung hergestellt.

Dann wird alles mit Klebeband umwickelt, von unten wird eine mit Plastilin abgedichtete Schalung hergestellt und von oben wird ein Fülltrichter aus demselben Klebeband hergestellt. Alles ist mit Epoxidharz gefüllt.

Das Harz fließt langsam von oben nach unten.

Entfernen Sie nach dem Aushärten des Epoxids das Klebeband.

Jetzt ist alles bereit für die Generatormontage.

Wir treiben den Rotor in den Stator. Dies muss mit äußerster Vorsicht geschehen, da Neodym-Magnete eine enorme Kraft haben und der Rotor buchstäblich in den Stator fliegt.

Wir montieren, schließen die Deckel.

Magnete tun nicht weh. Fast kein Anhaften, relativ leicht drehbar.

Überprüfung der Arbeit. Wir drehen den Generator von der Bohrmaschine mit einer Drehzahl von 1300 U / min.

Der Motor ist durch einen Stern verbunden. Dieser Generatortyp kann nicht mit einem Dreieck verbunden werden. Er funktioniert nicht.

Die Spannung wird entfernt, um zwischen den Phasen zu prüfen.

Ein Induktionsmotor-Generator funktioniert einwandfrei.

Weitere Einzelheiten finden Sie im Video.

Autorenkanal - Peter Dmitriev

Share

Pin

Tweet

Send

Share

Send