Share

Pin

Tweet

Send

Share

Send

Ich habe einen Couchtisch aus Beton gemacht, der aussieht wie Marmor (zumindest für mich). Die Arbeitsplatte besteht aus einer fertig gemischten Mischung aus glasfaserverstärktem Beton (Glasbeton) und wird in Form von Melamin gegossen. Ich teilte die Lösung in Teile, gab ihnen eine andere Farbe (von Weiß bis Dunkelgrau), goss alles in eine Form und mischte es leicht mit meiner Hand, um der Mischung ein Marmor-Aussehen zu verleihen.

Auf die Basis habe ich eine alte japanische Technik namens "Shou Sugi Ban" angewendet. Ich benutzte die verbesserte Version und karbonisierte die Holzoberfläche mit einem Propanbrenner. Diese Behandlung ist ein natürlicher Weg, um Holz zu konservieren. Und nach dem Auftragen von dünnflüssigem Öl, zum Beispiel Dänisch, wird die Oberfläche abriebfest. Die Technik eignet sich für jede Art von Holz mit einer großen Textur, wie Douglasie, Kiefer und Zeder. Ich habe ein billiges 10 x 10 cm großes Holz aus Douglasie verwendet, das ich in einem örtlichen Lagerhaus gekauft habe.

Material

BAUM:

- - drei Balken aus Douglasie, Zeder oder Kiefer 10 x 10 cm und einer Länge von 2,5 m;

- - Nagel mit einem Durchmesser von 20 mm;

- - 120 x 250 cm Melaminplatte zur Herstellung von Betonformen.

BETONMISCHUNGEN (GLASBETON):

- - zwei Beutel der Mischung für die Basis von Glasbeton;

- - 0,68 kg Packung alkalibeständiges Glasfaserglas;

- - ein Werkzeug zum Dekorieren von Kuchen, um die Kanten auszurichten;

- - Baumischer;

- - Imprägnierung für Beton Ihrer Wahl;

- - komplett schwarze Silikondichtung;

- - Poliermischung auf Wachsbasis;

- - Farbe für Beton.

MEHR WAS SIE BRAUCHEN:

- - Propanbrenner;

- - dänisches Öl;

- - ein Beatmungsgerät;

- - Diamantbeschichtete Schleifscheibe (zur Bearbeitung des Tischbodens);

- - eine Reihe von Bohrern auf Holz;

- - Niveau;

- - Leiter zum Bohren;

- - ein Gehäuse für einen Winkelschleifer mit Staubabsaugung.

WERKZEUGE, DIE IN DER HERSTELLUNG VERWENDET WERDEN:

- - Winkelschleifer;

- - 18-Volt-Funk-Gehrungssäge;

- - Ein Satz 18-Volt-Akkuschrauber;

- - eine Sägemaschine mit einer Schnittbreite von 82 cm;

- - Handsäge;

- - Gehrungssäge.

Wir machen einen Holzsockel aus einer Stange 10 x 10 cm.

Der Sockel besteht aus 8 Holzstücken 10 x 10 cm, ich habe nur Douglasie verwendet. Ich habe alle Teile des Trägers mit einer Hobelmaschine bearbeitet, um genau das gleiche Material zu erhalten. Die Breite kann nach eigenem Ermessen festgelegt werden. Sie können jedoch auch Standardstäbe im Format 10 x 10 verwenden. Versuchen Sie einfach, gleich weiche zu wählen. Für die Basis benötigen Sie 3 Balken mit einer Länge von jeweils 2,5 m.

Hier sind acht Elemente (im Bild gezeigt):

- 4 Beine (A);

- 2 äußere Bindungen (B) - jede befindet sich zwischen zwei Seitenbeinen;

- 2 innere Bindungen (C).

Alle Winkel werden in einem Winkel von 36 Grad geschnitten. Ich würde jedoch empfehlen, zuerst alle Stangen etwas länger zu schneiden (z. B. 10 cm oder mehr als erforderlich) und dann den Rest der Arbeit mit der Gehrungssäge auf 36 Grad einzustellen.

Schneiden Sie zuerst 4 Beine (A). Um sich nicht auf Trigonometrie einzulassen und die exakte Länge zu ermitteln, empfehle ich, den Balken in einem Winkel von 36 Grad zu schneiden und dann mit einem abgesägten Teil auf der Tischoberfläche zu befestigen, 40 cm (oder die erforderliche Höhe) senkrecht zur Tischoberfläche zu messen und an dieser Stelle eine Markierung auf dem Balken vorzunehmen Schneiden Sie es in einem Winkel von 36 Grad. Dann schneiden wir zuerst die restlichen Beine in der Größe.

Danach schneiden Sie die beiden äußeren Kabelbinder (B). Dazu legte ich zwei Seitenbeine und stützte sie mit Resten der Stange ab, die nach dem Sägen zurückblieben, sodass sie standen. Dann breitete ich sie in verschiedene Richtungen aus, um den gewünschten Abstand zwischen ihren Gipfeln zu erreichen (ich hatte 110 cm). Dann habe ich den Abstand zwischen den unteren Kanten der Beine gemessen, sodass ich eine kürzere Länge (für den unteren Teil) der äußeren Streben (B) habe. Dann schnitt er das Holz in einem Winkel von 36 Grad an den markierten Stellen.

Schneiden Sie nun die beiden inneren Streben ab. Dazu müssen Sie zwei Seitenbeine und eine äußere Strebe aneinander befestigen (auch hier hilft das Trimmen). Legen Sie einen Block für die innere Strebe daneben und markieren Sie den Schnittpunkt in einem Winkel. Es bleibt zu arbeiten mit einer Gehrungssäge.

Nachdem ich alle 8 Stücke geschnitten habe, werde ich sie kleben. Idealerweise müssen Sie mit Hilfe von Klammern einen Mechanismus herstellen, der den Innenwinkel zwischen jedem Bein und der äußeren Strebe von 144 Grad festlegt. Allerdings habe ich die Teile mit Klebstoff eingefettet und die Teile der Struktur mit Schnittholz manuell angeordnet. Ich habe alles mit Schrauben befestigt, bis der Kleber getrocknet ist.

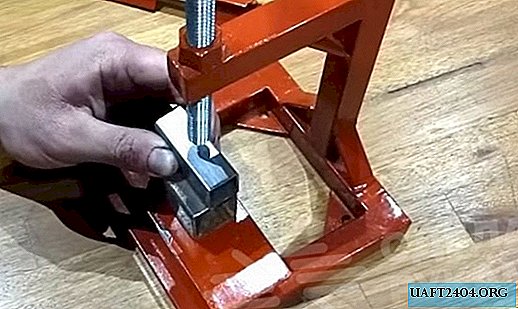

Nachdem der Kleber getrocknet war, befestigte ich die Struktur mit 15 cm Auerhahn. Sie befestigten die Beine mit inneren Streben. Zuerst bohrte ich ein flaches Loch mit einem Durchmesser von 20 mm, so dass sich der Kopf darin verbarg, dann ein vorläufiges Loch von 6 mm und fuhr ein Auerhuhn hinein.

Nachdem ich ein Loch in die Löcher gehämmert hatte, versteckte ich die Auerhahnköpfe.

Danach bearbeitete ich die Elemente der Abstandhalter mit einer Bandschleifmaschine, um alle Unregelmäßigkeiten zwischen ihnen auszugleichen, und schleifte die hervorstehenden Reste der Stifte. Dann kam die Brenndauer.

Wir verarbeiten Holz mit Feuer

Sehen Sie sich das Video zur Brandbearbeitung an

Dieser Teil der Arbeit hinterlässt einen positiven Eindruck. Bereiten Sie einen Gasbrenner gemäß den Anweisungen vor. Der Vorgang selbst ist ziemlich sicher, aber es ist besser, einen Feuerlöscher in der Nähe zu haben. Nur für den Fall.

Es ist schwer zu übertreiben. Richten Sie die Brennerdüse auf den Baum. Der heißeste Teil der Flamme (sein blaues Ende) sollte die Holzoberfläche leicht berühren. Der Baum wird braun und wird dann schwarz. Wenn dieser Teil der Arbeit erledigt ist, schalten Sie den Brenner aus und befeuchten Sie die Holzoberflächen mit Wasser (ich habe eine Spritzpistole verwendet). Danach müssen Sie mit dem Pinsel die verkohlten Teile der aschfahlen Farbe leicht entfernen.

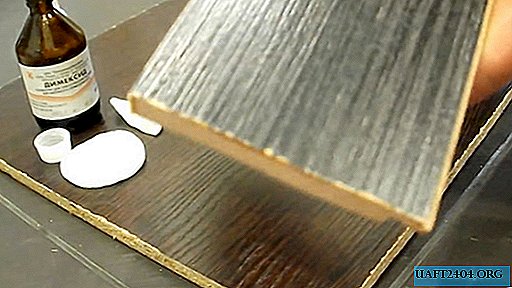

Wenn das Holz abgekühlt ist, tragen Sie Polieröl auf. Ich habe dänisches Öl verwendet, weil es in den Baum eindringt und darin gefriert. Dies macht die verkohlte "Alligatorhaut" am Baum haltbarer und widerstandsfähiger gegen Verschleiß. Sie benötigen eine große Menge Öl, da diese Technik den Baum gründlich trocknet und seine Poren zur Absorption öffnet. Ich habe es mit drei Schichten bedeckt und danach musste ich es wieder tun.

Gießform aus Melaminbeton herstellen

Dies ist eine Form, so dass die Arbeitsplatte von oben nach unten gegossen wird.

Um das Formular zu erstellen, gehen Sie wie folgt vor:

a) Schneiden Sie Melaminstreifen für die Seiten der Form auf die Höhe Ihrer Arbeitsplatte + 2 cm. In meinem Fall war die Arbeitsplatte 4 cm hoch, also schneide ich die Streifen 6 cm breit. Dies ist auf einer Sägemaschine einfacher, aber Sie können eine Gehrungssäge verwenden, wenn Sie werden alles konsequent und genau tun. Schneiden Sie alle Streifen gleichzeitig ab, damit sie die gleiche Breite haben. Dann schneiden Sie den Streifen in der Länge. Jeder sollte einige Zentimeter länger als der Sockel sein. Mit diesem hervorstehenden Teil lässt sich der Seitenstreifen nach dem Abbinden des Betons leichter entfernen.

b) Schneiden Sie den Boden der Form aus Melanin auf die Größe der Arbeitsplatte. In meinem Fall war es 120 x 55 cm.

c) Machen Sie vorbereitende Löcher in die Seiten und schrauben Sie sie dann an die Basis. Ich habe dafür 30 mm Schrauben verwendet.

d) Beschichten Sie die Innenseite Ihrer Form mit einer Wachsmischung.

e) Tragen Sie Silikondichtmittel auf die inneren Fugen auf und richten Sie sie mit dem Kuchendekorationswerkzeug (in Form einer kleinen Kugel auf einem Stab) aus. Nach dem Trocknen des Dichtmittels überschüssiges Material entfernen.

WICHTIGER PUNKT I VERLOREN: Sie benötigen Riegel, um die Schaumstoffeinlagen in der Lösung zu halten. Sie können im letzten Schritt des Gießens der Lösung an den Seitenteilen der Form angebracht werden.

Schaumstoffeinsätze in Beton schneiden

Sie müssen Schaumstoffeinsätze aus einer 15 mm dicken Folie schneiden, die in die Lösung eingetaucht wird. An diesen Stellen ist die Arbeitsplatte 2,5 cm dick (im Gegensatz zu den Kanten, an denen alle 4 cm dick sind). Mit einem Messer schneiden wir zwei Schaumstoffplatten der richtigen Größe so, dass sie 7-10 cm von jeder Kante der Arbeitsplatte entfernt sind. Die Platte kann nur eingeschnitten werden, danach bricht sie leicht mit den Händen. Wenn Sie Präzision benötigen, können Sie eine Gehrungssäge verwenden oder Wendeschneidplatten auf einer Sägemaschine schneiden.

Mischen und gießen Sie die Lösung in eine Form

In meinem Projekt habe ich eine fertige Mischung aus Glasbeton verwendet, in die Sie nur Wasser hinzufügen müssen. Wir fügen Wasser gemäß den Anweisungen hinzu. Schätzen Sie, wie viel Lösung Sie benötigen.

Ich habe fast 45 kg Trockenmischung bekommen. Ich habe ungefähr 10 kg für die Verkleidung (ohne Glasfaser) abgetrennt und die restlichen 35 kg für die Basis (mit Glasfaser) verwendet. Für 35 kg der Mischung habe ich 0,7 kg Glasfaser verwendet.

Geben Sie die Mischung langsam in das Wasser, wenn Sie die Vorsatzlösung (und die Basis) vorbereiten. Zum Beispiel ein Drittel hinzufügen, mischen, ein weiteres Drittel usw. Sie können etwas mehr Wasser (aber nicht zu viel) hinzufügen, wenn Sie die Lösung flüssiger machen möchten. Es sollte wie geschlagener Teig herausgießen.

Um einen Marmor-Look zu erhalten, habe ich drei kleine Eimer Mörtel ausgewählt. In einem habe ich viel Farbe hinzugefügt, danach wurde die Farbe dunkelgrau (fast schwarz). Eine kleine Menge Farbstoff wurde in den verbleibenden Teil der Auskleidungslösung im Haupteimer gegossen und nur wenig gerührt, so dass die Farbe heterogen war. Dann habe ich abwechselnd alle drei Farbversionen der Lösung in die Form gegossen und mit der Hand gemischt, bis die gesamte Mischung den Boden vollständig mit einer dünnen Schicht (ca. 5 mm) bedeckt hatte. Die geflutete Verkleidung sollte 30 bis 60 Minuten dauern (abhängig von der Erstarrungszeit), danach sollte sie beim Berühren leicht feucht, aber stark genug erscheinen. Beim Gießen von Mörtel für den unteren Teil der Arbeitsplatte sollte die Verkleidung nicht beschädigt werden.

ACHTUNG: Es ist nicht notwendig, eine Lösung für Glasbeton zu geben, um Vibrationen zu vermeiden.

Bereiten Sie auf ähnliche Weise eine Lösung für die Basis der Arbeitsplatte vor. Fügen Sie jedoch Fiberglas hinzu, wenn Sie fertig sind. Die Zugabe von Glasfaser sollte in Teilen erfolgen, beispielsweise ein Drittel in einer Mischung. Wenn die Lösung zu dick ist, können Sie etwas Wasser hinzufügen. Gießen Sie es in die Form. Eine Hand kann ihm helfen, sich in allen Ecken auszubreiten. Auch hier sind keine Vibrationen erforderlich. Wenn die Lösung flüssiger gemacht wird, verteilt sie sich gleichmäßig in der Form. Füllen Sie zuerst einen Teil der Lösung ohne Farbstoff ein (z. B. Weiß), geben Sie dann Farbe zu dem Rückstand und mischen Sie ihn, wobei Sie ihn inhomogen lassen. In diesem Stadium tauchen wir die Schaumstoffeinsätze ein und befestigen sie mit Hilfe von Stäben, die an den Seiten der Form angeschraubt sind, in der Lösung. Füllen Sie dann den Rest der Lösung aus, bis das Formular ausgefüllt ist.

Schleifen Sie den Boden der Form

Das Aushärten sollte mindestens 24 Stunden dauern (36 Stunden bei einer Temperatur unter 20 ° C). Ist die Lösung über die Schaumstoffeinsätze gestiegen, können diese Überschüsse mit einem Winkelschleifer mit einer diamantbeschichteten Scheibe entfernt werden. Dann entfernen wir die Schaumstoffeinsätze. In diesem Stadium ist es wichtig, die Form nicht zu zerlegen, da es beim Schleifen zweckmäßig ist, den Boden entlang seiner Seitenteile auszurichten.

Formenelemente entfernen, schleifen und imprägnieren

Nachdem Sie alle Kanten der Unterseite der Arbeitsplatte ausgerichtet haben, können Sie das Formular zerlegen. Wir lösen alle Schrauben und trennen alle Teile.

Wenn die Seitenwände nicht sehr gut passen, können Sie sie mit einem Gummihammer leicht antippen. Wenn Sie die Arbeitsplatte umdrehen, ist es einfacher, den unteren Rand des Formulars (jetzt den oberen) zu trennen. Dazu können Sie einen Kunststoffspatel verwenden (jedoch kein Metall, um keine Kratzer zu hinterlassen). Wenn der Boden der Form stark auf Beton haftet, kann Vakuum die Trennung beeinträchtigen. In diesem Fall hilft die Kompressorpistole, deren Ende zwischen Kunststoff und Beton eingesetzt werden muss. Dadurch wird die durch das Vakuum erzeugte Dichtheit aufgehoben und der Kunststoff löst sich leicht.

Dann befeuchten wir die gesamte Betonoberfläche des Tisches mit Wasser und schleifen manuell mit P400-Schleifpapier. Wenn Sie das Gefühl haben, dass die Oberfläche glatt geworden ist, reicht das Schleifen aus.

Anschließend den Beton imprägnieren. Dies kann gemäß den Anweisungen erfolgen.

Wir stellen die Arbeitsplatte auf einen Holzsockel - und das war's!

Legen Sie die Arbeitsplatte auf den Holzsockel und richten Sie sie so aus, dass sie perfekt in der Mitte liegt. Heben Sie vorsichtig eine Seite der Arbeitsplatte nach der anderen an, um Klebstoff auf die Oberfläche der Beine aufzutragen. Vergewissern Sie sich vor dem Trocknen des Klebers, dass die Arbeitsplatte vollkommen eben ist.

Siehe Video zur Tabellenerstellung

Originalartikel in Englisch

Share

Pin

Tweet

Send

Share

Send